Lắp ráp năng lượng điện tử hay nói một cách khác là PCBA (Printed Circuit Board Assembly) là một ngành công nghiệp phát triển vượt bậc nhưng mà trong đó phát minh ra PCB và cho dịch vụ thương mại hóa PCB đóng một vai trò quyết định. Gắn thêm ráp điện tử dựa trên PCB call là PCBA.

Bạn đang xem: Lịch sử linh kiện điện tử

Nhằm chỉ dẫn một bức tranh khái quát về lịch sử vẻ vang phát triển của ngành gắn thêm ráp năng lượng điện tử trên quả đât qua đó hình dung con mặt đường hình thành tên gọi PCBA, xin giới thiệu các vượt trình trở nên tân tiến ngành gắn ráp năng lượng điện tử đã làm qua với những giai đoạn bao gồm như sau:

Công nghệ Point lớn Point

Công nghệ tự động – Sembly

Công nghệ AI (Auto – Insert xuất xắc Through – Hole Technology)

Công nghệ SMT (Surface Mount công nghệ hay tự động – Mount )

1. Technology Point to lớn Point

Là thủ tục ráp mạch điện bao gồm từ trước năm 1950 Point lớn point được xây dựng trên những trạm rời rạc, những trạm này có tác dụng bằng đồng mạ kẽm được ghép cố kỉnh định và cách ly bằng barkelite trên một kết cấu sườn cơ khí khác có cách gọi khác là chassis

Chassis được xây dựng trước, rồi đến các trạm được gắn lên bằng cách tán rivet hoặc bắt ốc vít, các biến áp, linh kiện lớn, chân đế cắm đèn chân không cũng được lần lượt gắn trên chassis này, kế tiếp chúng được kết kối với nhau bằng các chuyên gia lắp ráp và quá trình này được thực hiện hoàn toàn thủ công bằng tay với sự kết hợp của thêm của các dây nối

Point lớn point đòi hỏi người lắp ráp phải khéo tay, gồm hiểu biết ít nhiều về sơ đồ mạch mới có thể lắp ráp được bên cạnh đó kỹ năng hàn tay cũng là một đòi hỏi hơi cao để có thể kết thúc sản phẩm và cuối cùng là gặp rất nhiều khó khăn trong triển khai sản xuất hàng loạt, point lớn point yêu thích hợp hơn với sản xuất đơn chiếc hoặc hand make theo ý đồ thiết kế riêng

2. Công nghệ auto – Sembly

Auto – Sembly gắn sát với lịch sử vẻ vang phát triển PCB (Printed Circuit Board), PCB được phát minh từ sớm đầu thế kỷ 20, năm 1903 vày nhà phát minh sáng tạo người Đức, Albert Hanson, ông xay phẳng đồng bên trên một bảng biện pháp điện, có rất nhiều lớp, vào thời điểm năm 1904 Thomas Edison (Mỹ) thử nghiệm phương pháp mạ sắt kẽm kim loại hóa học trên nền giấy lanh. Vào năm 1913 Arthur Berry (Anh) được cấp cho bằng phát minh PCB với phương pháp in và bào mòn hóa học tập và cùng năm tại Hoa kỳ Max Schoop lấy bởi phát minh phương pháp bay tương đối kim loại sang một mặt nạ nhằm dính vào mặt phẳng board. Sau cùng, vào thời điểm năm 1927 Charles Durcase lấy bằng sáng chế PCB bằng cách thức mạ điện kim loại.

Khoảng vào khoảng thời gian 1936, việc nhà phát minh người Áo, kỹ sư Paul Eisler làm việc tại anh quốc dùng PCB như một linh kiện để gia công ra mẫu radio lần trước tiên và ông chính là người mở đầu cho việc áp dụng PCB.

Trong Đệ nhị thế chiến, quân đội Mỹ giữ phiên bản quyền PCB bên trên nền sứ, chúng ta đã thực hiện PCB đến mạch năng lượng điện tử (kích nổ ngay gần chạm) trong tên lửa đất đối ko để phun máy bay trong chiến tranh, sau chiến tranh vào thời điểm năm 1948 người Mỹ cho thương mại hóa PCB ra thị trường, tuy vậy PCB vẫn chưa thực sự trở nên phổ cập được, vào giữa thập niên 1950 khi quân team Mỹ trở nên tân tiến kỹ thuật auto – Sembly trên nền tảng PCB, PCB mới thực sự thương mại dịch vụ hóa.

Công nghệ này thực tế là gắn tay những linh kiện có chân chiếu qua lỗ khoan sẵn bên trên PCB, PCB đã gắn các linh kiện này kế tiếp được hàn nhúng vào bể chất hàn lạnh chảy làm cho các chân linh kiện được hàn dính vào mạch in bằng đồng trên PCB, tức là hàn hàng loạt nhiều chân linh kiện cùng lúc,

Công nghệ này có 04 công đoạn chính:

Gắn bằng tay các linh kiện vào PCB, công đoạn này còn được gọi là gắn linh kiện bằng tay (Hand-mount, hand-insert)

Khác với Point to point, technology auto- sembly ko cần công nhân có chuyên môn hiểu biết về mạch điện tử, chỉ cần đọc hiểu bản vẽ và không mù màu là rất có thể lắp ráp linh kiện vào PCB, công đoạn hàn đòi hỏi hiểu biết chút ít về kỹ thuật luyệnkim (Eutectic point), hóa chất phụ trợ hàn (flux), công đoạn cắt chân sửa lỗi đòi hỏi công nhân có kỹ năng hàn tay (hand soldering), khéo tay mặc dù không đề xuất quá cao,

Công nghệ này góp ngành điện tử có thể sản xuất 1 loạt sản phẩm giỏi hơn không hề ít so với technology trước trên đây (thời điểm new ra đời technology này cuối những năm 1950, tốc độ sản suất 03 radio/phút), mặc dù nhiên công nghệ này có một vài khuyết điểm như bởi vẫn cần sử dụng tay gắn linh phụ kiện nên tiềm ẩn nguy hại oxi-hóa chân linh kiện do tay nắm nắm trực tiếp vào linh kiện khi thêm và tác động lực (khi giảm chân) vào mọt hàn tạo nứt gãy mối hàn mà lại mắt thường cạnh tranh phát hiện,

Với những điểm yếu đó cùng với xu hướng giải phóng con bạn khỏi công việc lao động thuộc hạ mà fan ta hướng đến hạn chế tay nuốm nắm vào linh kiện, hạn chế tối đa bài toán cắt chân sửa lỗi khiến tác nhân phụ cộng với xu thế sử dụng mạch tích hợp (IC) vớ yếu cần tránh hiện tượng tĩnh điện gây hư lỗi IC, mà xu hướng dùng vật dụng cắm cố cho con người ra đời, hình thành technology kế tiếp, sẽ là cắm linh phụ kiện xuyên lỗ auto Through hole giải pháp công nghệ (gọi tắt Thru – hole) nói một cách khác là Auto-Insert (gọi tắt AI).

3. Công nghệ tự động hóa – Insertion (through – hole Technology)

Auto – sembly với “Thru – hole” (hay AI) thành lập và hoạt động thay nuốm hoàn toàn technology Point to lớn point, từ thời máy tính thế hệ máy tính xách tay thứ nhị vào thập niên 1950 cho thập niên 1980 toàn bộ các linh kiện điển hình bên trên PCB đều linh phụ kiện xuyên lỗ. Sau đó, lúc kỹ thuật SMT lên ngôi ai mới mai một dần.

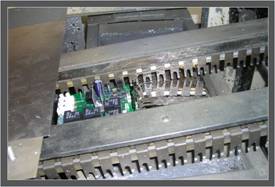

Thực chất công nghệ này là sử dụng cánh tay thiết bị giả lập thao tác con bạn để gặm linh kiện chiếu thẳng qua lỗ khoan như công nghệ trước phía trên Auto-Sembly, chân linh kiện xuyên qua lỗ sang trọng phía bên đó nơi sẽ tiến hành hàn nhúng hay hàn sóng, sẽ được "xén" ngắn vừa đủ với bẻ cấp lại phù hợp với mặt PCB một góc định trước, việc này có 3 tác dụng,

_ thứ nhất cắt chân trước lúc hàn tránh giảm chân lại,

_ thứ hai việc tàng trữ sẽ thuận lợi hơn vị chân linh kiện đã được gập giữ dính vào PCB,

_ Thứ ba có công dụng kết vừa lòng được với công nghệ SMT tiếp tiếp nối (SMT với keo dán), khi cần dán linh phụ kiện ở mặt phẳng kia và buộc phải lật ngược PCB lên trên để thực hiện,

Do linh phụ kiện xuyên lỗ có nhiều loại gồm kích thước cũng như hình dáng không giống nhau nên fan ta phải thu xếp qui trình cắm theo một lắp thêm tự ngay gần như cố định và thắt chặt (trong một vài ngôi trường hợp hoàn toàn có thể đảo ngược nhưng không khích lệ áp dụng) và duy nhất, để tránh sự va va không quan trọng của các tay trang bị với linh kiện cắm trước đó,

Một qui trình không hề thiếu nhất được diễn đạt theo những qui trình cắm máy dưới đây theo lý lẽ độ cao tăng vọt (so với khía cạnh PCB):

Gắn eyelet (hay hoa thị, con tán, đinh ri vê… tùy vào kiến thức gọi)Gắn kẽm (jumper wire)Gắn linh kiện đồng trục (axial)Gắn linh kiện bất đồng trục (radial)Gắn các kiện có hình dáng khácGắn tay các linh kiện không thể gặm máy Hàn sóng, hàn nhúngCắt chân sửa lỗi (các linh phụ kiện gắn tay 6.)Kiểm tra, cân nặng chỉnhĐược hỗ trợ bằng công nghệ CAM/CAD mà công nghệ này hạn chế tương đối nhiều lỗi sai sót do bé người tạo ra khi gắn bằng tay thủ công tuy nhiên nếu bạn nạp linh kiện sai thì sẽ rất có thể dẫn mang lại sai mặt hàng loạt, bởi vì hình dáng phong phú và đa dạng của linh kiện mà tổ chức cơ cấu cơ khí thi hành phức hợp và cạnh tranh điều chỉnh đòi hỏi kỹ thuật viên cân, canh chỉnh và sửa chữa máy phải nhanh nhạy và nhiều tay nghề để tiến hành công tác trùng tu bảo dưỡng cũng tương tự sửa chữa máy cắm.

Kết thông số kỹ thuật dáng phía bên ngoài các chủng nhiều loại linh kiện khác biệt mà công nghệ này chia nhỏ dại công đoạn ra để gắn theo team hình dáng bên ngoài mà chúng ta có chưa có người yêu tự cắm có thể là duy nhất, trên đây cũng là điểm khó của technology này lúc cần thăng bằng năng suất giữa những máy.

Do bị gấp chân rồi hàn phủ lên cộng với độ nghiêng của chân linh kiện với PCB và không đề nghị cắt chân đề nghị mối hàn này tốt hơn nhiều, mặc dù đây cũng là vấn đề khó khăn cho việc sửa chữa thay thế sau này, còn nếu không đủ kỹ năng sẽ rất dễ khiến cho hỏng khía cạnh hàn và mạch in khi tháo dỡ gỡ để cố gắng linh kiện.

Xem thêm: Cách Xem Và Xóa Lịch Sử Trên Safari Iphone, Ipad, Mac, Cách Xem Và Xóa Lịch Sử Safari Trên Iphone

Thực tế vẫn tồn tại phải cắt chân sửa lỗi nhưng con số còn lại rất hiếm do đó công việc sửa lỗi ít tinh vi hơn nhiều.

Công nghệ càng ngày càng phát triển, chức năng của sản phẩm điện tử càng những và tinh vi hơn yên cầu linh kiện càng thu nhỏ tuổi đi, board mạch cũng rậm rạp linh kiện hơn, cũng giống như cần bé dại gọn hơn, chính vì thế mà thứ nhất linh kiện không còn có chân như trước đó (MELF Metal Electrode Leadless Face là biến đổi đầu tiên) tiến đến linh kiện chỉ với là phần đa khối chữ nhật nhỏ tuổi gọi là CHIP, nhỏ người ban đầu vẫn dùng tay để gắn những chi tiết này, cho tới khi linh kiện nhỏ tuổi đến mức ko thể dùng tay, cộng với yêu cầu sản lượng cao, mật độ cũng tương tự số lượng phệ trên một PCB mà technology dán bề mặt ra đời trọn vẹn dùng máy với con tín đồ chỉ nhập vai trò điều khiển và tinh chỉnh máy móc thiết bị.

4. Công nghệ tự động hóa – Mount xuất xắc SMT

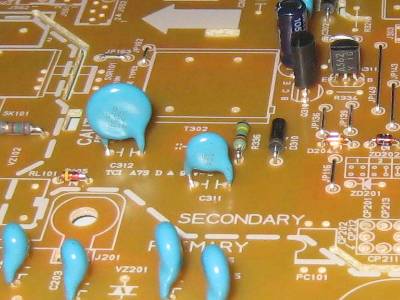

Vào những năm 1960, IBM đón đầu trong việc cải cách và phát triển kỹ thuật này cho laptop cở nhỏ để ship hàng chương trình không khí vũ trụ của Mỹ, bởi vì yêu cầu buộc phải thu nhỏ máy tính đặt lên các thương hiệu lửa nhằm phóng vào không gian vũ trụ, Như vậy, bởi vì yêu cầu yêu cầu thu nhỏ tuổi mạch điện cũng như cần làm nhẹ đi kết cấu mạch điện tử cơ mà kỹ thuật SMT ra đời mặc dù SMT chỉ được trở nên thông dụng vào cuối thập niên 1980

Cũng như công nghệ tự động – Insert, SMT trả lập cánh tay thiết bị thay fan để dán những linh kiện dạng cpu lên PCB nên còn được gọi là SMT (Surface Mount Technology)

Thực tế để triển khai công tác này có rất nhiều công nghệ cung ứng kèm theo new hình thành nên, lấy một ví dụ ở giai đoạn tồn trên cả hai tự động – Insert cùng SMT người ta sử dụng technology dán keo dán giấy (dispenser) để thắt chặt và cố định vị chip trên PCB sát bên các chân linh kiện đã bẻ gập làm việc công nghệ tự động – Insert tiếp nối được hàn sóng (solder ware) cùng lúc với nhau, hay in kem hàn đính CHIP phối kết hợp dán keo gắn chip đồng thời kết hợp tự động hóa – Insert hàn bằng REFLOW và hàn sóng…v.v..

Các qui trình vừa đủ giai đoạn đầu như sau:

Cắm eyelet (hay hoa thị, bé tán, đinh ri vê… tùy vào kinh nghiệm gọi)Cắm kẽm (jumper wire)Cắm linh phụ kiện đồng trục (axial)Cắm linh kiện bất đồng trục (radial)Cắm các kiện có hình dáng khácLật mặt gặm CHIP sử dụng keo dánChấm keo dán (dispenser)Dán CHIPDán IC (nếu có)Reflow (hấp keo)Cắm tay các linh phụ kiện không thể gặm máyHàn sóngCắt chân sửa lỗiKiểm tra, cân nặng chỉnhKhi technology thu nhỏ tuổi linh kiện đạt đến như ngày nay, tín đồ ta phần nhiều loại bỏ trọn vẹn khâu cắn xuyên lỗ cùng dán CHIP bằng keo, quá trình còn như sau:

In kem hànDán CHIPDán ICReflowLật mặt kia với qui trình lập lại như sau:

In kem hànDán CHIPDán ICReflowHàn tay các linh phụ kiện không thể dán (có thể là vài linh phụ kiện xuyên lỗ)Điểm yếu của trường vừa lòng này là qua reflow lần vật dụng nhất hoàn toàn có thể gây lỗi mang đến lần dán phương diện sau cùng lần qua reflow lần sau gây anh hưởng mang lại mối hàn của lần hàn bằng reflow của lần trước

Vì vắt mà hiện thời công nghệ cắm SMT rất có thể thực hiện việc in với dán cả nhị mặt rồi qua reflow một lần duy nhất

Với từng một sự phối kết hợp giữa các technology người ta luôn có một qui trình phù hợp hợp, mặt khác khi phối hợp với nguyên đồ dùng liệu, công cụ, sản phẩm công nghệ móc cung ứng đặc thù thì việc tổ chức triển khai sản xuất yên cầu kinh nghiệm, sự nhậy bén của fan phụ trách kỹ thuật mà cho ra các qui trình thực tế khác nhau làm đề xuất những thành phầm đạt tiêu chuẩn chỉnh cao cho các công ty, lấy một ví dụ để sản xuất board mượt (flexible board) người ta phải phối kết hợp các gá jig để hỗ trợ vì (giả sử) vật dụng SMT chỉ gặm được PCB thông thường dày 1.6mm, cứng trong những lúc board mềm gồm độ dày đạt tới có 0.09mm (super thin) cùng dẻo (có thể gấp lại được)

Linh kiện càng thu nhỏ dại thì hiện nay đang đạt đến giới hạn mà việc in kem hàn khó rất có thể đáp ứng chất lượng và cực nhọc kiểm soát technology nên hiện giờ một số nhà chế tạo thiết bị cắm linh phụ kiện đã mang đến ra những thiết bị dán linh phụ kiện lên PCB bởi FLUX là chất kết dính.

Chất hàn vẫn được chuẩn bị trên các cực tuyệt chân linh kiện, kế tiếp máy dán hút linh phụ kiện này gửi chân linh phụ kiện này nhúng vào FLUX (flux làm hóa học kết dính) rồi dính kèm lên PCB mang đến qua reflow, hóa học hàn bên trên chân linh phụ kiện chảy ra hàn dính lên mạch đồng PCB.

Có thể đọc như cách áp dụng cho bí quyết cắm nhiều loại IC BGA trong sửa chữa ngày nay.

Trong đk phát triển technology còn chưa cao ở vn hiện nay, để sản khởi hành loạt thành phầm với giá cả rẻ yêu cầu trên thực tế nhiều công ty vẫn còn đấy áp dụng auto – Sembly, hay phối kết hợp cả Au-to Insert với SMT glue, hoặc AI với cả SMT Glue và SMT solder paste, cũng có thể là AI cùng với SMT solder paste, khi ấy qui trình đang có chuyển đổi SMT trước AI sau (xem phần công nghệ).

Các công ty nước ngoài với vốn nhiều, cần unique và chủ trương thực hiện ít nhân viên nên đầu tư chi tiêu hiện đại thì áp dụng công nghệ SMT văn minh hơn nhiều phần họ chỉ sử dụng SMT cùng với solder paste.

Để hiểu và rất có thể nắm bắt công việc hiện tại, cũng như đi tắt đón đầu hay họctập, search hiểu và bổ sung thêm mang đến mình cách thức sản xuất mạch điện tử trên PCB trong những nhà vật dụng tại Việt nam, các công nhân kỹ thuật, kỹ thuật viên, kỹ sư muốn hiểu công nghệ này nên tìm hiểu cục bộ các công đoạn hiện đang tồn tại trong sản xuất sản phẩm điện tử tại Việt nam, thì tư liệu trên trang q6.edu.vn này là 1 sự tham khảo đóng góp phần cho mục tiêu trên.

Ngoài ra tư liệu này cũng giúp cho những nhà thống trị sản xuất, quality có thể làm rõ qui trình thêm công nghệ để góp phần nâng cấp công tác thống trị sản xuất cũng như chất lượng.Trong sản xuất thực tế các xí nghiệp sản xuất còn đối mặt với các quá trình phụ, song phụ nhưng các qui trình này đóng góp rất lớn vào việc đảm bảo chất lượng sản phẩm làm cho ra, đó là:_ những qui trình như xử lý độ ẩm không khí, nhiệt độ môi trường lưu trữ/bảo quản linh kiện, _ phòng bụi, qui trình chống tĩnh điện (anti-static), _ Qui trình xử lý keo dán (glue, bond), cách xử trí kem hàn (solder paste) trước lúc in, LFS (chất hàn ko chì), khuôn in kem hàn (stencil, metal mask), _ Biểu trang bị nhiệt máy hàn sóng/reflow (profile), xịt flux vào hàn sóng, _ lưu giữ trữ/vận chuyển/đóng gói PCB, thành phẩm/bán thành phẩm, _ tàng trữ kem hàn/keo dán… _ cùng kết nối những thành phẩm/bán sản phẩm với nhauNên qui trình công nghệ lắp ráp điện tử vào công nghiệp thời nay không thể chỉ niềm nở duy nhất tới việc chỉ làm thế nào gắn được linh phụ kiện lên PCB tức chỉ có học SMT bên cạnh đó phải gồm các qui trình phụ bên phía ngoài nhằm mục đích nâng cấp chất lượng.Tổ hợp tất cả các technology liên quan, hỗ trợ cho công nghệ trung trọng điểm SMT hình thành buộc phải ngành đính thêm ráp năng lượng điện tử.